Las bombas centrífugas son diseñadas para mantenerse en funcionamiento de forma continuada, durante meses o incluso años. A su vez, estas bombas centrífugas, dependen del líquido que bombean para proporcionar refrigeración y lubricación a los cojinetes y otros componentes internos de la bomba.

En caso de detenerse el flujo a través de la bomba mientras esta sigue funcionando, la bomba centrífuga ya no sería capaz de enfriar su mecanismo interno adecuadamente y resultar dañada. Los daños aparecidos en las bombas centrífugas también pueden ser motivados por la coincidencia de que la temperatura del líquido que bombean, se aproxime mucho a a la condición de saturación.

Esto nos lleva al primer paso para entender la Cavitación.

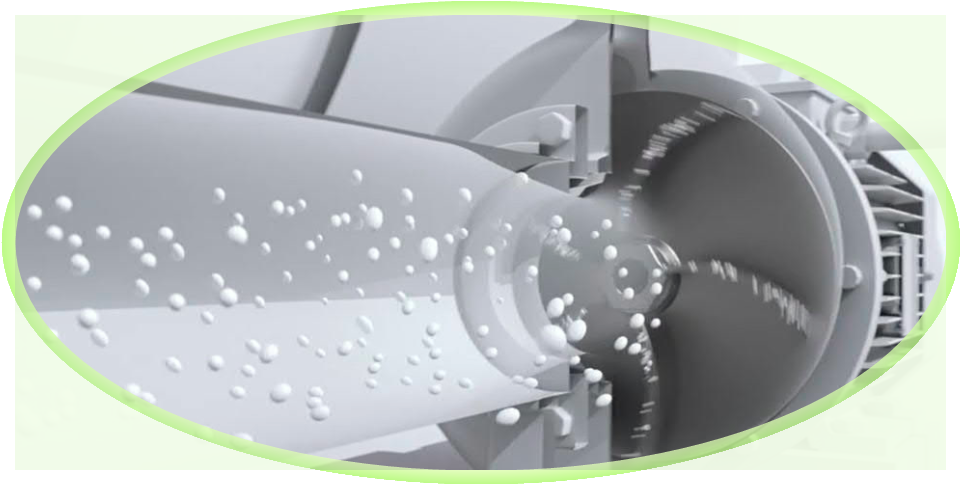

¿Qué es la cavitación en las bombas centrífugas? Ocurre, cuando el líquido que hay dentro de la bomba centrífuga, genera burbujas de vapor en el flujo del fluido.

El área de flujo en el ojo del impulsor de la bomba suele ser menor que el área de flujo de la tubería de succión de la bomba o el área de flujo a través de los álabes del impulsor. Cuando el líquido bombeado entra en el ojo de una bomba centrífuga, la disminución del área de flujo provoca un aumento de la velocidad del flujo, acompañado de una disminución de la presión.

El área de flujo en el ojo del impulsor de la bomba suele ser menor que el área de flujo de la tubería de succión de la bomba o el área de flujo a través de los álabes del impulsor. Cuando el líquido bombeado entra en el ojo de una bomba centrífuga, la disminución del área de flujo provoca un aumento de la velocidad del flujo, acompañado de una disminución de la presión.

Cuanto mayor sea el caudal de la bomba, mayor será la caída de presión entre la succión de la bomba y el ojo del impulsor. Si la caída de presión es suficientemente grande, o si la temperatura es lo suficientemente alta, la caída de presión puede ser suficiente para provocar que el líquido se evapore cuando la presión local cae por debajo de la presión de saturación del fluido bombeado.

Las burbujas de vapor formadas por la caída de presión en el ojo del impulsor son arrastradas, a lo largo de los álabes del impulsor por el flujo del fluido. Cuando las burbujas entran en una región donde la presión local es mayor que la presión de saturación más allá del álabe del impulsor, las burbujas de vapor colapsan abruptamente.

Este proceso de formación y posterior colapso de las burbujas de vapor en una bomba centrífuga, es denominado cavitación.

La cavitación es un término importante para los ingenier@s de Equipos Rotativos, pues su aparición afecta seriamente el funcionamiento y la vida útil de las bombas centrífugas.

¿Cuáles son las consecuencias negativas de la aparición del efecto de cavitación en las bombas centrífugas?

La cavitación degrada el rendimiento de una bomba, lo que da lugar a una fluctuación en el caudal y la presión de descarga.

Puede ser destructiva para los componentes internos de las bombas. Cuando una bomba cavita, se forman burbujas de vapor en la zona de baja presión situada directamente detrás de los álabes giratorios del impulsor. Estas burbujas de vapor se desplazan entonces hacia el álabe del impulsor que se aproxima, donde colapsan y provocan un choque físico en el borde delantero del álabe del impulsor. Este choque físico crea pequeños puntos en el borde delantero del álabe del impulsor.

Cada punto individual es de tamaño microscópico, pero el efecto acumulativo de millones de estos puntos formados durante un período de horas o días puede destruir literalmente el impulsor de una bomba.

La cavitación también puede causar una vibración excesiva de la bomba, lo que podría dañar los cojinetes, los anillos y las juntas de la bomba.

La cavitación de la bomba es un problema destructivo que puede generar un exceso de ruido y un exceso del uso de la energía, generando daños graves en la bomba.

En resumen, la cavitación provoca, entre otros, los siguientes efectos adversos:

- Vibraciones

- Deterioro del rendimiento

- Flujo o presión disminuidos

- Erosión del impulsor

- Fallo de juntas y rodamientos

- Consumo de energía inestable

- Ruido

- Daños mecánicos

¿Cuáles son los síntomas que permiten detectar que una bomba centrífuga está teniendo problemas de cavitación?

Lo más sencillo es el ruido que hace una bomba centrífuga que está cavitando. Suele escucharse como una lata llena de canicas que se agita.

Desde una estación de control y monitorización, se aprecian en la bomba, fluctuaciones de:

- la presión de descarga,

- el caudal del flujo y

- el consumo de corriente del motor de la bomba.

¿Cuáles son las principales causas de la cavitación en las bombas centrífugas?

La insuficiente altura de succión, es muchas veces el origen de la generación de burbujas de aire.

Los cambios en la presión del líquido en la bomba, convierten el líquido en vapor. A medida que el líquido se mueve girado por el impulsor de la bomba, las burbujas de aire se mueven e implosionan instantáneamente. El colapso de las burbujas de vapor crea una onda de choque que erosiona la superficie del impulsor. Cuando se produce una fuerte cavitación en la entrada del impulsor, el rendimiento de la bomba disminuye, lo que lleva a un fallo uniforme del bombeo.

La disminución de la presión de succión, cae por debajo de un cierto valor. Esta presión que el líquido tiene a la entrada de una bomba, se le denomina Net Positive Suction Head (NPSH) que se traduce como Altura Neta Positiva de Succión.

Si este parámetro decae, la presión de entrada del impulsor puede caer por debajo de la presión de vapor, lo que hace que se generen burbujas o vacíos de vapor.

La cavitación aparece, cuando el líquido que fluye se somete a presiones por encima de la presión de vapor.

Tipos de cavitación

La formación de vapor y gas que se presentan en la cavitación, se superponen, e intensifican el alcance del impacto en el flujo de fluido.

Los tipos mas frecuentes de cavitación son:

- Cavitación de vapor

La cavitación de vapor aparece cuando la presión estática en un fluido que fluye, cae por debajo de la presión de vapor y aparecen burbujas de vapor microscópicas.

Cuando la presión estática se eleva por encima de la presión de vapor, en la dirección del flujo, las burbujas de vapor, implosionan repentinamente a una velocidad muy alta.

Esta implosión repentina provoca la erosión del material, con un aumento en los niveles de ruido, un funcionamiento irregular de la bomba y una caída en la eficiencia y la altura de la bomba.

Normalmente, cuando comienza la implosión, las burbujas de vapor se hunden hacia adentro, y luego se forma un microchorro de agua que se dirige a la pared y golpea con una alta velocidad.

La razón principal de la destrucción de los materiales, que además se acelera en presencia de tensión mecánica, son las fisuras de las microestructuras, poros muy finos, hendiduras y grietas en la superficie.

Las burbujas de vapor que se generan cuando la presión del fluido cae por debajo de la presión de vapor, también pueden contener gas que se libera de la solución a través de la difusión, mientras el fluido se acerca a la succión de la bomba.

- Cavitación de gases

La acumulación de gas en una bomba centrífuga, es cuando la carcasa de la bomba se llena de gases o vapores, hasta el punto en que el impulsor ya no puede entrar en contacto con suficiente fluido para funcionar correctamente.

El impulsor gira en la burbuja de gas, pero es incapaz de impulsar el líquido a través de la bomba. Esto puede provocar problemas de refrigeración en las juntas y los cojinetes de la bomba.

Las bombas centrífugas están diseñadas de manera que sus carcasas se llenen completamente de líquido durante el funcionamiento de la bomba.

La cavitación de gases, se produce cuando se liberan burbujas debido a la liberación de gases disueltos en la solución. Cuando la presión del fluido cae por debajo de la presión de vapor, los gases disueltos salen de la solución, variando según la concentración de gases disueltos.

La cavitación de gas es menos destructiva que la cavitación de vapor, y es un proceso más lento que el colapso de las burbujas de vapor, porque, con el aumento de la presión, el gas se difunde en el líquido.

¿Cómo prevenir la cavitación?

Un número reducido de bombas centrífugas están diseñadas para funcionar en condiciones en las que la cavitación es inevitable. Estas bombas deben estar especialmente diseñadas y mantenidas para soportar la pequeña cantidad de cavitación que se produce durante su funcionamiento. La mayoría de las bombas centrífugas no están diseñadas para soportar una cavitación sostenida.

La cavitación es menos frecuente en bombas sumergibles, ya que las bombas centrifugas, funcionan cambiando la presión dentro de la unidad para crear un vacío, empujando el líquido hacia la unidad en lugar de tirar de él.

Para prevenir la aparición de la cavitación en las bombas centrífugas, se recomienda:

- Selección y el diseño de la bomba:

- Diseño adecuado del impulsor: Elegir impulsores con perfiles bien diseñados y holguras adecuadas para minimizar las turbulencias y las diferencias de presión.

- Selección de materiales: Elegir materiales con alta resistencia a la erosión y la corrosión para mitigar el desgaste causado por la cavitación.

- Evitar el sobredimensionamiento: Asegurar que la bomba tenga el tamaño adecuado para la aplicación prevista, a fin de evitar el exceso de velocidad y los riesgos de cavitación asociados.

- Condiciones óptimas de funcionamiento:

- Mantener el NPSH adecuado: Monitorizar y evaluar periódicamente la altura neta de succión positiva (NPSH) disponible, asegurando que supere la NPSH requerida para evitar la cavitación. Esto implica mantener una altura de succión adecuada y minimizar las caídas de presión en la línea de succión.

- Controlar la velocidad del líquido: Ajustar los caudales del flujo para mantener el equilibrio entre las velocidades y el rendimiento deseado.

- Funcionamiento dentro del rango de diseño: Mantener la bomba funcionando dentro de su capacidad de diseño para evitar desviaciones que puedan inducir cavitación.

- Respetar, estrictamente, las pautas de diseño, instalación y usos para el mejor rendimiento indicadas por el fabricante de la bomba centrífuga.

- Mantenimiento preventivo de manera regular:

- Inspección del impulsor: Inspeccionar periódicamente los impulsores en busca de signos de desgaste, erosión o daños. Los impulsores lisos y bien mantenidos reducen la probabilidad de cavitación.

- Comprobación de fugas de aire: Solucionar cualquier fuga de aire en la línea de succión, ya que el aire arrastrado puede agravar los riesgos de cavitación.

- Supervisión de los niveles de vibración: Supervisar periódicamente los niveles de vibración y solucionar rápidamente cualquier anomalía, ya que una vibración excesiva puede ser indicativa de cavitación u otros problemas mecánicos.

- Integridad de las juntas: Asegurar que las juntas y las empaquetaduras estén en óptimas condiciones para evitar la entrada de aire y mantener la presión del sistema.

- Lubricación rutinaria: Lubricar adecuadamente los cojinetes y otras piezas móviles para reducir la fricción y mejorar el rendimiento general de la bomba.

- Tecnologías avanzadas e innovaciones:

- Variadores de velocidad (VSD): Valorar en aquellas soluciones que los requisitos de proyecto lo permitan, la implementación de variadores de velocidad para permitir un control flexible de la velocidad de la bomba, mitigando los riesgos de cavitación durante condiciones de funcionamiento variables.

- Recubrimientos especiales: Valorar el uso de recubrimientos en las superficies del impulsor para mejorar la resistencia a la erosión inducida por la cavitación.

- Formación del equipo técnico: Asegurarse de que los operadores de bombas estén bien formados y sean conscientes de los factores que influyen en la cavitación. Las prácticas de funcionamiento adecuadas pueden contribuir significativamente a la prevención de la cavitación.

Si ya se ha presentado la cavitación en las bombas centrífugas, para solucionarlo se proponen las siguientes revisiones:

- Reducir la velocidad de trabajo de la bomba

- Aumentar el nivel de líquido para elevar el NPSH

- Disminuir la temperatura de funcionamiento

- Reducir las RPM del motor de la bomba

- Usar una bomba de refuerzo para alimentar la bomba principal.

- Aumento del diámetro del impulsor.

- Revisión de la geometría de entrada del impulsor

- Utilización de dos bombas centrífugas de menor capacidad en paralelo.

- Aumento del tamaño de la línea de succión de la bomba.

- Controlar la temperatura del fluido

- Reducir el caudal del flujo que está pasando por la bomba

- Mantener los reductores de tubería lo más cerca posible de la bomba.

- Cumplir con el NPSH requerido.

- Instalación de las bombas centrífugas tomando en cuenta que no se encuentren demasiado altas con respecto a la fuente de fluido. Tener en cuenta que a mayor altitud los líquidos hierven a una temperatura mucho más baja.

- Asegurarse que el diámetro de la tubería de succión tiene el diámetro especificado

- Revisión de filtros y de la tubería en el lado de succión, eliminar cualquier obstrucción.

- Revisión del diseño del sistema de tuberías que garanticen los parámetros de funcionamiento especificados para la bomba centrífuga elegida: presión, longitudes, curvas, presión del fluido, temperatura del fluido.

Este Artículo tiene carácter general e informativo. No constituye un documento técnico o acreditativo.

Si quieres colaborar con artículos similares en nuestro blog, puedes contactarnos vía email y proponernos revisiones, mejoras o nuevos artículos en los que quieras colaborar con nosotros.

Gracias por visitar nuestra página web.